1. Introducció

Sistemes hidràulicssón una tecnologia bàsica en la indústria moderna, essencial per transmetre i controlar la potència en maquinària, fabricació i sistemes energètics per garantir el bon funcionament dels equips mecànics. Dins d'aquests sistemes, els sensors de pressió d'alt rendiment juguen un paper crític, ja que han de proporcionar un control de pressió precís i estable en entorns d'alta pressió i complexos. A mesura que les demandes industrials continuen creixent, la tecnologia dels sensors ha evolucionat, i els materials microfusionats de ceràmica i vidre emergint com a dos materials principals del sensor.

Els materials ceràmics són coneguts per la seva alta resistència, resistència a la calor i resistència a la corrosió, mantenint un rendiment excel·lent en condicions extremes. S'utilitzen àmpliament en aplicacions industrials exigents. D'altra banda, la tecnologia de microfusió de vidre utilitza pols de vidre d'alta temperatura per crear estructures sense costures, sense anelles O i altament segellades, la qual cosa la fa especialment adequada per prevenir fuites d'oli en sistemes hidràulics. Aquest article compararà el rendiment d'aquests dos materials en aplicacions d'oli hidràulic, explorant els seus respectius avantatges i desavantatges per ajudar els lectors a triar la millor opció per a diferents escenaris d'aplicació.

2. Requisits bàsics per als sensors en sistemes hidràulics

Els sensors de pressió dels sistemes hidràulics han de complir diversos requisits clau per garantir la seguretat i l'eficiència del sistema. Primer,resistència a la pressióés fonamental perquè els sistemes hidràulics sovint funcionen sota pressions extremadament altes. Els sensors han de funcionar de manera fiable en aquestes condicions d'alta pressió, evitant la degradació del rendiment o la fallada a causa de les fluctuacions de pressió.

En segon lloc,segellat i prevenció de fuites d'olisón especialment importants en aplicacions d'oli hidràulic. Les fuites d'oli no només redueixen l'eficiència del sistema, sinó que també poden causar danys a l'equip o perills per a la seguretat. Per tant, els sensors han de tenir excel·lents capacitats de segellat per prevenir eficaçment les fuites d'oli hidràulic, garantint el funcionament estable a llarg termini del sistema.

Finalment,estabilitat i durabilitat a llarg terminitambé són requisits essencials per als sensors en sistemes hidràulics. Els sensors han de poder funcionar de manera fiable durant llargs períodes en entorns d'alta pressió i alta temperatura sense perdre la precisió de la mesura o fallar a causa de les dures condicions. Aquests requisits bàsics determinen el rendiment dels diferents materials del sensor en sistemes hidràulics i proporcionen una base per a la selecció de material posterior.

3. Materials ceràmics en aplicacions d'oli hidràulic

Característiques del material: La ceràmica és un material d'alta resistència, resistent a la calor i a la corrosió que manté un rendiment estable en condicions extremes. Aquestes característiques fan que els nuclis ceràmics siguin especialment adequats per al seu ús en medis d'oli hidràulic, on es requereix un funcionament estable a llarg termini.

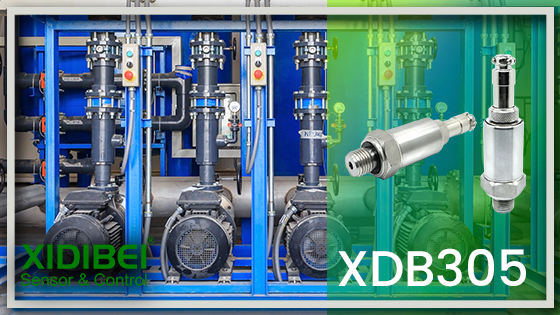

Avantatges: Els nuclis ceràmics funcionen excepcionalment bé en condicions d'alta pressió i buit, especialment pel que fa a l'estabilitat a llarg termini en entorns extrems. A causa de la rigidesa i la durabilitat dels materials ceràmics, els nuclis ceràmics poden suportar importants fluctuacions de pressió sense deformacions ni fallades. A més, els nuclis ceràmics proporcionen mesures precises i estables fins i tot en condicions de buit, donant-los una avantatge sobre altres materials en determinats sistemes hidràulics especialitzats. XIDIBEI'sSèrie XDB305aprofita aquestes característiques dels materials ceràmics, fent-lo àmpliament aplicable en entorns industrials complexos.

Inconvenients: Malgrat el seu excel·lent rendiment en entorns d'alta temperatura i alta pressió, els nuclis ceràmics poden no segellar tan bé en medis d'oli hidràulic com els nuclis microfusos de vidre. Això es deu principalment al fet que els materials ceràmics són relativament durs, cosa que dificulta aconseguir els segells estancs que pot proporcionar la tecnologia de microfusió de vidre. Això significa que, en alguns casos, els nuclis ceràmics poden suposar un risc de fuites d'oli hidràulic, especialment després d'un ús prolongat quan el rendiment del segellat es pot degradar. Aquesta deficiència fa que els nuclis ceràmics siguin potencialment menys adequats per a aplicacions amb requisits de segellat extremadament elevats en comparació amb els nuclis de vidre microfusat. A més, els nuclis ceràmics són més adequats per a entorns de baixa pressió(≤600 bar)i no són aptes per a condicions d'alta pressió.

4. Materials microfusionats de vidre en aplicacions d'oli hidràulic

Característiques del material: La tecnologia de microfusió de vidre és un procés que utilitza pols de vidre d'alta temperatura per crear una estructura perfecta i altament segellada. Aquesta tecnologia és especialment adequada per a mitjans d'oli hidràulic perquè prevé eficaçment les fuites de fluids. Aquesta característica dels nuclis de vidre microfusionat els fa molt efectius en aplicacions que requereixen un alt grau de segellat, especialment en sistemes hidràulics d'alta pressió.

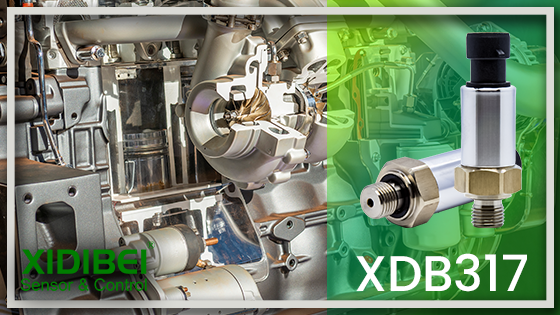

Avantatges: El principal avantatge dels nuclis microfusos de vidre en medis d'oli hidràulic és la seva excel·lent capacitat de segellat. L'absència de juntes tòriques elimina els possibles riscos de fuites associats amb els mètodes tradicionals de segellat, fent que els nuclis de vidre microfusionats siguin especialment eficaços per prevenir les fuites d'oli. XIDIBEI'sSèrie XDB317, basat en aquesta tecnologia, pot mantenir la integritat del segellat durant llargs períodes en sistemes d'oli hidràulic, reduint les fallades del sistema a causa de fuites. Aquesta característica els converteix en una opció ideal per prevenir fuites d'oli en sistemes hidràulics.

Inconvenients: No obstant això, els nuclis de vidre microfusionat tenen certes limitacions quan es tracten amb entorns de buit. A causa del disseny i les característiques del material, els nuclis de vidre microfusos no poden proporcionar el mateix nivell d'estabilitat i precisió en condicions de buit que els nuclis ceràmics. Això limita la seva aplicabilitat en algunes aplicacions especialitzades, com ara sistemes hidràulics complexos que requereixen manejar tant pressions positives com negatives. En aquests escenaris, és possible que els nuclis de vidre microfusionats no compleixin totes les necessitats de mesura.

Mitjançant una anàlisi detallada de les aplicacions d'aquests dos materials en medis d'oli hidràulic, els lectors poden entendre millor els seus respectius escenaris d'aplicació i característiques de rendiment, proporcionant un fort suport per seleccionar la tecnologia de sensor adequada.

5. Anàlisi comparada i escenaris d'aplicació

Anàlisi Comparativa: En els medis d'oli hidràulic, els nuclis microfusionats de ceràmica i vidre tenen diferents punts forts i febles. Els nuclis de ceràmica excel·lent en resistència a la pressió i estabilitat a llarg termini en entorns extrems. Funcionen especialment bé en condicions de buit i d'alta temperatura, mantenint una alta precisió de mesura i resistint les interferències ambientals externes. Tanmateix, a causa de les característiques del material, és possible que els nuclis de ceràmica no segellen tan eficaçment com els nuclis de vidre microfusionat, la qual cosa pot provocar problemes de fuites en aplicacions d'oli hidràulic. Per tant, en resum, els nuclis ceràmics són adequats per a aplicacions de baixa pressió(≤600 bar), mentre que per a escenaris d'alta pressió(fins a 3500 bar), es recomanen sensors de vidre microfusionat.

En canvi, la força dels nuclis de vidre microfusionat rau en la seva alta capacitat de segellat, cosa que els fa especialment eficaços per prevenir les fuites d'oli hidràulic. El disseny sense junta tòrica no només millora la fiabilitat general del sensor, sinó que també redueix les possibles fallades a causa de la degradació del segell. Tanmateix, els nuclis de vidre microfusionats són relativament més febles en entorns al buit i no poden oferir la mateixa estabilitat en les mesures que els nuclis ceràmics.

Recomanacions d'escenari d'aplicació: En seleccionar el sensor adequat, és essencial equilibrar les necessitats específiques de l'aplicació. Si el sistema hidràulic requereix un alt segellat i prevenció de fuites d'oli, els nuclis de vidre microfusionat són una opció ideal, especialment en entorns de pressió positiva i sistemes que requereixen un segellat estable a llarg termini, com ara estacions de bombeig i sistemes de tractament d'aigua. D'altra banda, per als sistemes que necessiten manejar pressions tant positives com negatives o que funcionin en condicions extremes de temperatura i pressió, els nuclis ceràmics poden ser més adequats, oferint una major precisió i estabilitat de mesura en aquestes condicions exigents.

6. Conclusió

En conclusió, els nuclis microfusionats de ceràmica i vidre tenen cadascun els seus avantatges únics i aplicacions adequades. Els nuclis ceràmics, amb la seva excel·lent resistència a la pressió i estabilitat en entorns extrems, funcionen de manera excel·lent en sistemes que requereixen un maneig de pressió complex. En canvi, els nuclis de vidre microfused, amb el seu segellat superior i la prevenció de fuites d'oli, dominen en sistemes hidràulics que requereixen una gran integritat de segellat.

La selecció del material del sensor adequat és crucial per garantir la llarga vida i l'alta fiabilitat dels sistemes hidràulics. En triar la tecnologia de sensors més adequada en funció de les necessitats específiques del sistema, és possible millorar l'eficiència del sistema, reduir el risc de fallades i garantir un funcionament segur i estable en diverses condicions. Aquest enfocament no només millora l'eficiència de la producció, sinó que també redueix els costos de manteniment i allarga la vida útil de l'equip.

Hora de publicació: 28-agost-2024